VDA 5050: Standardisierte Schnittstelle für FTS, AMR und Leitsteuerung

Der Große Überblick zu VDA 5050 als standardisierte Schnittstelle für FTS, AMR und Leitsteuerung. Einfach und leicht verständlich erklärt.

In modernen Produktions- und Logistikumgebungen gewinnen automatisierte Systeme zunehmend an Bedeutung. Geht es um den innerbetrieblichen Transport, spielen fahrerlose Beförderungssysteme mittlerweile eine Schlüsselrolle: Transportroboter übernehmen Materialbewegungen zwischen Lagerbereichen, Fertigungsstationen und Übergabepunkten. Dabei agieren sie oft autonom und sind in digitale Steuerungsprozesse eingebunden.

Als Antwort auf den Fachkräftemangel in der Industrie werden Transportroboter verstärkt eingesetzt, um personelle Engpässe abzufedern und Abläufe trotz weniger Personal effizienter zu gestalten. Im Folgenden erfahren Sie, wie diese Transportlösungen arbeiten, welche Einsatzfelder sie abdecken und warum sie mehr sind als ein bloßer Gabelstaplerersatz.

Transportroboter sind fahrerlose, automatisierte Fahrzeuge, die für den innerbetrieblichen Materialfluss eingesetzt werden. In industriellen Umgebungen übernehmen sie den Transport von Werkstücken, Behältern, Anhängern oder Paletten zwischen definierten Stationen wie Lagerzonen, Fertigungsbereichen oder Übergabepunkten. Dabei arbeiten sie je nach System spurgebunden oder eigenständig navigierend.

Autonome Transportroboter (AMR) nutzen Sensoren, Kameras, Laserscanner oder digitale Karten, um ihre Umgebung zu erfassen und sicher zu manövrieren. Dabei können sie sowohl einzeln als auch als Flotte agieren, wobei zentrale Leitsysteme oder dezentrale Koordinationsmechanismen zum Einsatz kommen. In Flottenverbänden lassen sich Transportaufträge dynamisch verteilen und die Auslastung einzelner Fahrzeuge optimieren. Das bietet entscheidende Vorteile in komplexen Industrieumgebungen oder großen Firmen mit hohem Durchsatz und variablen Prozessanforderungen.

In der Industrie helfen Transportroboter dabei, Abläufe zu stabilisieren, Fehler zu minimieren und Ressourcen effizient einzusetzen. Zugleich entlastet die Automatisierung durch diesen modernen Gabelstaplerersatz das Personal von körperlich anstrengenden Arbeiten und ermöglicht es Unternehmen, trotz Fachkräftemangel Produktions- und Logistikprozesse zuverlässig aufrechtzuerhalten und Qualitätsstandards dauerhaft zu sichern.

Transportroboter lassen sich grob in folgende zwei Hauptkategorien unterteilen:

Beide Systeme erfüllen ähnliche Aufgaben, unterscheiden sich jedoch grundlegend in ihrer Navigation, der Reaktionsfähigkeit auf Umgebungsveränderungen und ihrem Integrationsaufwand. Während AGVs vor allem in strukturierten, stabilen Umgebungen eingesetzt werden, entfalten AMRs ihre Stärken dort, wo Flexibilität, Skalierbarkeit und dynamische Prozessgestaltung gefragt sind.

AGVs fahren auf festen Routen, die durch Magnetstreifen, Induktionsstreifen oder optische Leitlinien vorgegeben werden. Ihre Bewegungen sind regelbasiert und vorhersehbar. Dadurch eignen sich diese Transportroboter besonders für klar definierte Transportaufgaben in gleichbleibenden Layouts. Sie erfordern jedoch eine entsprechend vorbereitete Infrastruktur, die oft mit hohen Kosten verbunden ist und die bei Änderungen manuell angepasst werden muss. Die Interaktionen mit anderen Systemen ist in aller Regel zentral gesteuert und weniger dynamisch.

Autonome mobile Transportroboter (AMR) wie der INDUROS sind in der Lage, flexibel auf Hindernisse oder Prozessänderungen zu reagieren. Dadurch sind sie die bessere Wahl für komplexe, sich wandelnde Industrieumgebungen, in denen Produktionslinien häufig an sich ändernde Rahmenbedingungen angepasst, Lagerflächen bedarfsgerecht genutzt oder Fahrtrouten wiederholt spontan blockiert werden. Ihre Fähigkeit zur dezentralen Koordination und zur dynamischen Routenplanung macht sie besonders attraktiv für Unternehmen, die auf eine skalierbare Automatisierung mit agilen Prozessen setzen. Zudem benötigen sie keine Induktionsschlaufen oder andere bauliche Veränderungen, die zusätzliche Kosten verursachen.

Während AGVs als robust und zuverlässig in Umgebungen mit hoher Wiederholgenauigkeit gelten, bieten AMRs ein großes Maß an Flexibilität und Zukunftsfähigkeit. Diese Transportroboter sind lernfähig und lassen sich oft einfacher in bestehende Steuerungssysteme einbinden. Welche Variante sich für ein Einsatzgebiet am besten eignet, hängt stark von den jeweiligen betrieblichen Anforderungen, der vorhandenen Infrastruktur und dem gewünschten Automatisierungsgrad ab.

Der zunehmende Mangel an Fachkräften stellt Unternehmen in der Industrie vor vielfältige Herausforderungen. Insbesondere körperlich belastende, wiederholungsintensive Arbeiten wie manuelle Transportaufgaben lassen sich immer schwerer dauerhaft mit Personal besetzen. Transportroboter können hier eine strategische Entlastung bieten. Sie erledigen Materialbewegungen zuverlässig, ohne Pausen, Schichtwechsel, krankheitsbedingte Ausfälle und auch in der Nacht.

Indem Sie fahrerlose Transportsysteme nutzen, können Sie vorhandene Fachkräfte effektiver für komplexere, qualifikationsgebundene Aufgaben einsetzen. Eine entsprechende Automation schafft attraktivere Arbeitsplätze und steigert die Zufriedenheit und Bindung Ihrer Mitarbeiter. Das kann gerade in Zeiten begrenzter Personalressourcen einen entscheidenden Wettbewerbsvorteil darstellen.

Damit Transportroboter ihr volles Potenzial entfalten können, müssen Prozesse, Infrastruktur und systemische Abläufe präzise aufeinander abgestimmt sein. Dabei sind vor allem diese Aspekte relevant:

Die Grundlage für die technische Umsetzung der Transportroboter-Integration bildet die präzise Analyse der bestehenden Abläufe. Welche Materialien müssen in welcher Frequenz bewegt werden? Welche Transportwege sind verfügbar. Gibt es eindeutig definierte Übergabepunkte, Ladezonen und Zielorte? Erst wenn diese Fragen beantwortet und die Aufgaben klar beschrieben sind, können Sie entscheiden, welche Art von Transportrobotern sich am besten eignet.

Das physische Umfeld muss den Anforderungen der eingesetzten Robotertechnologie entsprechen. AGVs erfordern feste Fahrspuren, während autonome Transportroboter auf eine sensorisch erfassbare Umgebung angewiesen sind. Der Hallenboden sollte für klassische AMR möglichst eben und sauber sein und eine gute Traktion bieten. Lösungen wie der INDUROS können jedoch auch auf schlechten Böden, outdoor oder zwischen zwei Hallen im Einsatz sein. Steigungen können die Robotiklösungen bis zu einem bestimmten Grad bewältigen. Zur Stromversorgung der fahrerlosen Transportsysteme benötigen Sie eine ausreichende Anzahl von Ladestationen.

Um eine sichere Mensch-Maschine-Kollaboration zu ermöglichen, müssen Sie bei der Integration der Transportroboter geltende Sicherheitsvorgaben wie die Maschinenrichtlinie und die betrieblichen Arbeitsschutzbestimmungen einhalten. Besonders bei frei navigierenden Robotern sind intelligente Sicherheitsmechanismen wie Not-Aus-Systeme, sichere Sensorik, visuelle und akustische Warnsignale sowie sichere Fahrgeschwindigkeiten unabdingbar, um Unfälle und Verletzungen zu vermeiden wie sie zum Beispiel auch bei einem Gabelstapler auftreten können.

Was heute noch ausreicht, kann morgen schon zu wenig sein. Deshalb sollten Sie bei der Integration der Systeme vorausschauend agieren. Können später weitere Transportroboter eingebunden werden? Lässt sich das System modular erweitern? Um die langfristige Stabilität und wirtschaftliche Tragfähigkeit Ihrer Automatisierungslösung sicherzustellen, sollten Sie außerdem Wartungszyklen, die Ersatzteilverfügbarkeit und Supportstrukturen im Blick haben.

Mit der Einführung von Transportrobotern verändern sich bestehende Arbeitsroutinen und Prozessmuster. Damit die Umstellung reibungslos gelingt, sollten Sie Ihr Personal frühzeitig einbinden und schulen. Wenn Ihre Mitarbeiter verstehen, wie Transportroboter arbeiten und welche Vorteile sie bieten, werden sie sich eher auf die Neuerungen einlassen. Ein begleitendes Change Management stärkt die Akzeptanz und verhindert Unsicherheiten und Missverständnisse.

Transportroboter eignen sich in erster Linie für industrielle Anwendungen, bei denen wiederkehrende Materialbewegungen effizient, sicher und ohne Unterbrechung durchgeführt werden müssen. Typische Einsatzfelder lassen sich in drei zentrale Funktionsbereiche gliedern:

Im Bereich Pick übernehmen Transportroboter Aufgaben rund um das gezielte Bereitstellen, Abholen oder Kommissionieren von Materialien. Dabei lassen sich zwei grundlegende Prinzipien unterscheiden: „Mann zur Ware“ und „Ware zum Mann“.

Beim Ansatz „Mann zur Ware“ folgt ein Mitarbeiter dem Transportroboter, der immer dort stehenbleibt, wo etwas aus Regalen entnommen und kommissioniert werden soll. Das System kann den Prozess visuell unterstützen, indem es überwacht, ob die Waren korrekt zugeordnet und in die vorgesehenen Fächer gelegt werden. Sofern alles passt, wird der Pick-Vorgang quittiert, worauf es in den nächsten Bereich weitergeht. Ist der Mitarbeiter einer bestimmten Zone zugewiesen, bewegt sich das Logistikmodul zu ihm hin und wartet, bis die zu kommissionierende Ware im auf ihm befindlichen Behältnis abgelegt wird. Nach dem Quittieren fährt es alleine weiter, entweder zum nächsten Mitarbeiter oder zum vorgegebenen Ziel.

Bei der Variante „Ware zum Mann“ bringen Transportroboter die benötigten Güter direkt zu den Arbeitsstationen, etwa zur Montage, zur Verpackung oder zur Qualitätsprüfung. Beide Methoden helfen dabei, Laufwege zu reduzieren und unnötigen Zeitverlust durch nicht wertschöpfendes Herumlaufen zu vermeiden. Gleichzeitig sorgt die automatisierte Materialbereitstellung für eine gleichmäßige, unterbrechungsfreie Versorgung.

Der Bereich Move umfasst den klassischen Materialfluss zwischen Lager, Produktion, Versand und Entsorgung. In diesen Gebieten erledigen Transportroboter häufig Aufgaben, die bislang mit Gabelstaplern oder Routenzügen realisiert wurden. Das betrifft beispielsweise das Zuführen von Fertigteilen, das Umlagern von Leerbehältern oder das Rückführen von Verpackungen.

Mit Transportrobotern können Sie große Teile des innerbetrieblichen Transports abdecken. Oft beginnt der automatisierte Materialfluss schon im Wareneingang. Nachdem ein Stapler die angelieferten Waren entladen hat, bringen Transportroboter sie zur nächsten Übergabestelle, wo sie gescannt und digitale Transportaufträge für andere Logistikmodule ausgelöst werden. Mit diesen geht es weiter an das vorgesehene Ziel, wo die Waren direkt eingelagert oder an Fördertechnik übergeben werden.

Anders als Gabelstapler sind Transportroboter autonom und nicht auf menschliche Bediener angewiesen. Sie lassen sich flexibel skalieren, agieren taktgenau und integrieren sich nahtlos in digitale Steuerungssysteme. Damit sind sie nicht nur eine Ergänzung zu klassischen Flurförderfahrzeugen, sondern in vielen Anwendungsbereichen ein intelligenter und effizienter Gabelstaplerersatz.

Transportroboter können Montageprozesse unterstützen, indem sie Bauteile punktgenau bereitstellen oder Zwischenprodukte zum nächsten Bearbeitungsschritt bringen. Im Gegensatz zum klassischen Montageband können sie flexibel durch die Linie fahren und bei Bedarf vom Standardkurs abweichen oder Lieferpunkte überspringen.

Transportroboter entfalten ihre Stärken im Montagebereich vor allem dort, wo hohe Taktung und präzise Übergaben gefordert sind, zum Beispiel in der Elektronikfertigung oder bei modularen Montageinseln. Als flexibles Bindeglied zwischen automatisierten Stationen ersetzen sie manuelle Übergaben und sorgen für einen durchgängigen, taktgenauen Materialfluss.

Outdoor-fähige Transportroboter wie der INDUROS sind deutlich wetterfester, robuster und geländegängiger als ihre Indoor-Pendants. Sie agieren auch dort verlässlich, wo sich Prozesse über die Grenzen der Produktionshalle hinaus fortsetzen, etwa auf dem Betriebshof, zwischen Gebäuden oder in offenen Lagerzonen. Damit erweitern sie den Aktionsradius bestehender Automatisierungslösungen massiv und schaffen neue Verbindungen zwischen Innen- und Außenlogistik.

Viele Systeme arbeiten vollelektrisch und emissionsfrei, was den Einsatz in lärmsensiblen oder nachhaltig ausgerichteten Außenbereichen erleichtert.

Je nach Ausstattung und Einsatzbereich bewegen sich die Kosten für Transportroboter zwischen einem mitlleren bis hohen fünfstelligen und Sechsstelligen Bereich pro Einheit. Die Preisspanne ergibt sich aus Faktoren wie:

Am preisgünstigsten sind einfache Indoor-Modelle, höherpreisig komplexe Systeme mit Outdoor-Tauglichkeit oder omnidirektionalem Antrieb. Zusätzlich zur Hardware sind Kosten für die Inbetriebnahme, die Softwareanbindung und die Ladeinfrastruktur zu berücksichtigen.

Wann der Return on Investment (ROI) erreicht wird, richtet sich nach dem konkreten Einsatzszenario. In Bereich mit hohem manuellen Transportaufwand, definierten Wegen und klaren Taktzeiten kann sich die Investition rasch amortisieren. Signifikante Einsparungen lassen sich unter anderem durch den Wegfall manueller Transporte, den Entfall der Kosten für zum Beispiel Gabelstapler, die Senkung der personellen Kosten für Schichtarbeit und die Verbesserung der Prozessqualität erzielen.

In vielen Fällen stellt sich der ROI bereits innerhalb von ein bis zwei Jahren ein, insbesondere dann, wenn die Transportprozesse standardisiert sind und die eingesetzten Logistiklösungen kontinuierlich ausgelastet werden.

Mit ihren elektrischen Antrieben ermöglichen Transportroboter einen emissionsfreien Betrieb. Sie agieren ausschließlich, wenn konkrete Transportaufträge vorliegen, wobei sie definierten Routen folgen oder autonom die effizienteste Streckenoption wählen. Zwar sind auch Gabelstapler mit elektrischen Antrieben erhältlich und sollten idealerweise nur bei tatsächlichem Bedarf bewegt werden. In der Praxis werden sie aber nicht selten für Fahrten genutzt, die außerhalb des eigentlichen Einsatzbereichs liegen, etwa für den Weg zum Pausenraum, zur Betriebskantine oder zur Toilette. Mit Transportrobotern sparen Sie nicht nur die daraus resultierenden Zusatzkosten ein, sondern vermeiden auch unnötige Personalkosten.

Moderne Transportroboter sind modular aufgebaut und erlauben den gezielten Austausch einzelner Bauteile. Das reduziert den Ressourcenverbrauch. Während die Wartung und die Fehlererkennung bei Gabelstaplern und anderen menschengeführten Flurförderfahrzeugen oft manuell erfolgen und vom Bedienpersonal abhängen, sind Roboter für gewöhnlich mit digitalen Diagnosesystemen ausgestattet. In Verbindung mit vorausschauender Instandhaltung werden technische Probleme frühzeitig erkannt und automatisch gemeldet, bevor es zu Störungen und Ausfällen kommt. Ungeplante Stillstände werden minimiert und die Betriebsbereitschaft bleibt auch bei hoher Auslastung zuverlässig erhalten.

Darüber hinaus unterstützen Transportroboter wie der INDUROS moderne Logistikstrategien wie „Just in Time“ und „Just in Sequence“, die eine optimierte Nutzung von Lagerflächen und eine Reduzierung von Zwischenlagerungen ermöglichen. Damit sinkt der Energieaufwand für die Klimatisierung und die Beleuchtung. Systeme, die sich mithilfe lichtunabhängiger Technologien wie Lidar (Light Detection and Ranging), Infrarot- und Ultraschallsensoren oder SLAM (Simultaneous Localization and Mapping) orientieren, finden sich auch im Dunkeln zurecht. Das lässt den Energieverbrauch noch weiter sinken. Transportroboter leisten somit nicht nur einen wichtigen Beitrag zur Automatisierung. Sie tragen auch zur ökologischen Transformation industrieller Abläufe bei.

Die Entwicklung autonomer Transportlösungen schreitet unaufhörlich voran. Künftige Transportroboter werden nicht nur schneller und energieeffizienter sein, sondern auch stärker vernetzt. In Fertigungsleitsysteme eingebundene Roboter erhalten ihre Aufträge automatisiert aus dem Produktionsplan, gesteuert von einer übergeordneten Produktionssteuerung. Adaptive Lagerlogistik ermöglicht es, Lagerorte dynamisch zuzuweisen und Materialflüsse flexibel an die aktuelle Auslastung oder Priorität anzupassen. KI-gestützte Bedarfsprognosen analysieren historische Daten, saisonale Schwankungen und den Echtzeitverbrauch, um Transportaufträge vorausschauend zu planen und Engpässe zu vermeiden.

Die Fähigkeit, sich flexibel an wechselnde Prozessanforderungen anzupassen, macht Transportroboter zu einem zentralen Bestandteil resilienter und skalierbarer Betriebsstrukturen. Gleichzeitig eröffnen sie neue Potenziale für eine umweltverträgliche und zukunftsorientierte Unternehmensausrichtung.

Transportroboter können genau dort ansetzen, wo operative Abläufe Spielräume für Effizienz und Entlastung bieten. Lassen Sie uns gemeinsam herausfinden, wo in Ihrem Betrieb Automatisierung echten Mehrwert schaffen und Ihre Prozesse nachhaltig stärken kann. Als erfahrene Partner im Bereich Transportrobotik begleiten wir Sie von der Analyse bis zur Umsetzung und finden zusammen mit Ihnen eine Lösung, die sich nahtlos in Ihre Abläufe integriert.

Mehr Informationen zum Transportroboter INDUROS und die Möglichkeit zum Kontakt finden Sie hier.

Der Große Überblick zu VDA 5050 als standardisierte Schnittstelle für FTS, AMR und Leitsteuerung. Einfach und leicht verständlich erklärt.

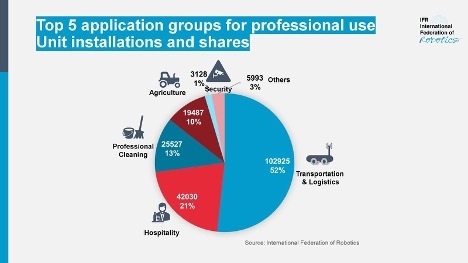

Highest Safety Standards – Sicherheit ohne Kompromisse

Weltweiter Boom der Service-Robotik - was die IFR-Zahlen zeigen Professionelle Serviceroboter wachsen weltweit dynamisch. Laut International...