VDA 5050: Standardisierte Schnittstelle für FTS, AMR und Leitsteuerung

Der Große Überblick zu VDA 5050 als standardisierte Schnittstelle für FTS, AMR und Leitsteuerung. Einfach und leicht verständlich erklärt.

7 Min. Lesezeit

Innok Robotics

09.12.2025

Innok Robotics

09.12.2025

Ein stabiler, transparenter Materialfluss ist die Grundlage jeder leistungsfähigen Produktion und Intralogistik. Wenn Teile, Halbfabrikate, Behälter oder Paletten nicht zum richtigen Zeitpunkt am richtigen Ort sind, entstehen Stillstände, Suchaufwände, Überbestände oder teure Zusatzschichten. Genau hier setzt die Materialflussanalyse an.

Unter Materialflussanalyse versteht man das systematische Erfassen und Bewerten aller Transportvorgänge, Lagerungen und Wartezeiten im Unternehmen mit dem Ziel, Schwachstellen im Materialfluss aufzudecken und Verbesserungspotenziale sichtbar zu machen.

In diesem Artikel erfahren Sie, was eine Materialflussanalyse genau ist, welche Ziele sie verfolgt, welche Methoden und Kennzahlen in der Praxis verwendet werden und wie ein typisches Vorgehen in Industrie und Logistik aussieht. Außerdem lesen Sie, welche Rolle die Materialflussanalyse bei der Entscheidung für Gabelstapler, den klassischen Routenzug oder autonome mobile Roboter (AMR) spielt und wie Sie typische Fehler vermeiden.

Die Materialflussanalyse ist ein Verfahren der Logistikplanung, mit dem alle Bewegungen und Aufenthalte von Materialien innerhalb eines definierten Systems untersucht werden. Betrachtet werden zum Beispiel:

Ziel ist es, Transportvorgänge, Lagerungen und Wartezeiten vollständig zu erfassen, grafisch darzustellen und hinsichtlich Aufwand, Kosten und Zeit zu bewerten.

Typischerweise unterscheidet man zwischen:

Es werden Transportbeziehungen, deren Richtung und Abfolge dargestellt, jedoch ohne Mengenangaben. Diese reduzierte Sicht hilft, komplexe Netzwerke grundlegend zu verstehen.

Zusätzlich zu den Transportbeziehungen werden Mengen, Frequenzen, Zeiten oder Kosten hinterlegt. So lassen sich besonders kritische Flüsse identifizieren, etwa große Mengen über lange Distanzen.

Die so gewonnene Transparenz bildet die Basis für Optimierungsmaßnahmen, Layoutanpassungen, Automatisierungslösungen oder Investitionsentscheidungen.

Eine Materialflussanalyse hat immer mehrere Ziele gleichzeitig. Zu den wichtigsten zählen:

Reduktion von Durchlaufzeiten

Materialien sollen mit möglichst wenig Warte- und Liegezeiten durch die Prozesse laufen.

Senkung von Transport- und Logistikkosten

Unnötige Transporte, Umwege oder ineffiziente Transportmittel werden sichtbar und lassen sich eliminieren.

Optimale Auslastung von Flächen und Ressourcen

Engpässe in Lagerbereichen, überlastete Übergabepunkte oder unausgelastete Flächen werden erkannt.

Erhöhung der Prozessstabilität

Häufige Störungen, Ad-hoc-Transporte oder improvisierte Notlösungen werden identifiziert und strukturiert ersetzt.

Steigerung von Transparenz und Planbarkeit

Statt Bauchgefühl entstehen objektive Entscheidungsgrundlagen für Investitionen und Automatisierungsprojekte.

Vorbereitung von Layoutwechseln und Automatisierungsprojekten

Wer neue Hallen plant, bestehende Bereiche umbaut oder Transportroboter einführen möchte, benötigt eine belastbare Grundlage, um sinnvolle Routen, Puffer und Schnittstellen zu definieren.

Kurz gesagt: Eine gute Materialflussanalyse beantwortet die Frage, wo und warum Materialflüsse heute unnötig teuer, langsam oder störanfällig sind und wie man das systematisch verbessern kann.

Damit eine Materialflussanalyse belastbare Ergebnisse liefert, müssen die richtigen Daten erhoben und in aussagekräftige Kennzahlen überführt werden. Typisch sind unter anderem:

Werkzeuge wie Von-Nach-Matrizen oder Distanz-Intensitäts-Diagramme stellen diese Kennzahlen kompakt dar. Materialflüsse mit hohen Mengen über lange Distanzen werden so sofort sichtbar und markieren häufig die attraktivsten Ansatzpunkte für Optimierungs- oder Automatisierungsmaßnahmen wie den autonomen Transportroboter INDUROS.

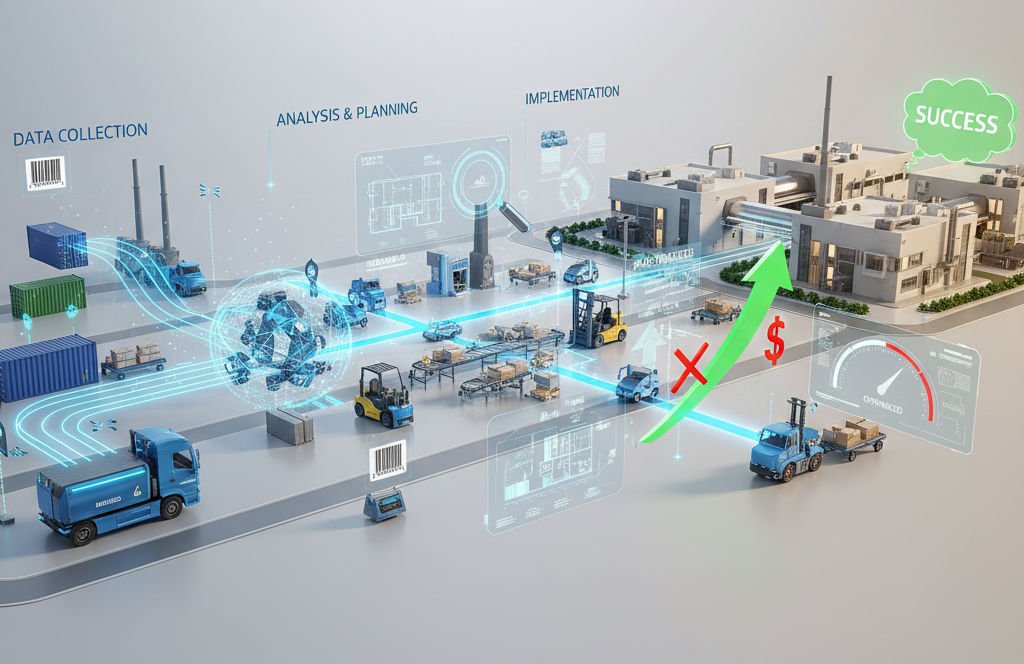

In der Praxis hat sich ein mehrstufiges Vorgehen bewährt, das sich unabhängig von Unternehmensgröße und Branche anwenden lässt:

Am Anfang steht eine klare Frage:

Gleichzeitig wird die Systemgrenze festgelegt, also der Bereich, der in der Materialflussanalyse betrachtet wird.

Im nächsten Schritt werden Prozesse, Stationen und Wege erfasst:

Häufig erfolgt dies durch Begehungen, Interviews auf dem Shopfloor und Auswertung vorhandener Unterlagen.

Nun werden reale Bewegungsdaten ermittelt. Quellen sind unter anderem:

Wichtig ist, repräsentative Zeiträume zu betrachten, etwa mehrere Wochen inklusive saisonaler Spitzen.

Die gesammelten Daten werden strukturiert aufbereitet, zum Beispiel als:

So entstehen übersichtliche Ist-Bilder, die allen Beteiligten denselben Blick auf den Materialfluss ermöglichen.

Auf Basis dieser Visualisierung lassen sich Engpässe, Verschwendung und Risiken erkennen, zum Beispiel:

Hier werden erste Verbesserungsfelder priorisiert.

Aus den identifizierten Schwachstellen werden Maßnahmen entwickelt, etwa:

Oft werden Szenarien verglichen, zum Beispiel „Staplerbetrieb“ und „AMR-Automatisierung“.

Zum Schluss werden Maßnahmen priorisiert, umgesetzt und deren Wirkung nachverfolgt, etwa mit:

Damit wird die Materialflussanalyse zu einem wiederkehrenden Steuerungsinstrument, nicht zu einem einmaligen Projekt.

In der Materialflussanalyse werden klassische Lean-Methoden und moderne digitale Werkzeuge kombiniert.

Direkte Beobachtung am Ort des Geschehens, um reale Abläufe, Umwege und informelle Routinen zu verstehen.

Darstellung von Prozessen, Materialflüssen und Informationsflüssen in einfacher, verständlicher Form.

Lean-Methode zur Darstellung des Wertstroms inklusive Material- und Informationsflüssen, um Verschwendung im Prozess sichtbar zu machen.

Tabellarische Darstellung der Materialflüsse mit Mengen oder Transporthäufigkeiten zwischen Quellen und Senken.

Kombination aus Transportintensität und Distanz, um Materialflüsse mit großen Mengen über lange Wege zu identifizieren.

Fokussierung auf Teile oder Flüsse mit dem größten Einfluss auf Kosten oder Durchsatz.

Darstellung der Wegverläufe eines Produkts oder Mitarbeiters im Layout. Häufige Kreuzungen und Schleifen sind ein Indikator für Verschwendung.

Grafische Darstellung von Materialströmen, bei der die Breite der Pfeile der transportierten Menge entspricht. Besonders geeignet, um Hauptströme und Nebenströme zu unterscheiden.

Software zur Erstellung und Bewertung von Layoutvarianten inklusive Materialflüssen.

Ereignisdiskrete Simulationen, bei denen reale Daten in ein Modell überführt werden, um zukünftige Szenarien zu testen, zum Beispiel bei veränderten Stückzahlen oder dem Einsatz von Transportrobotern.

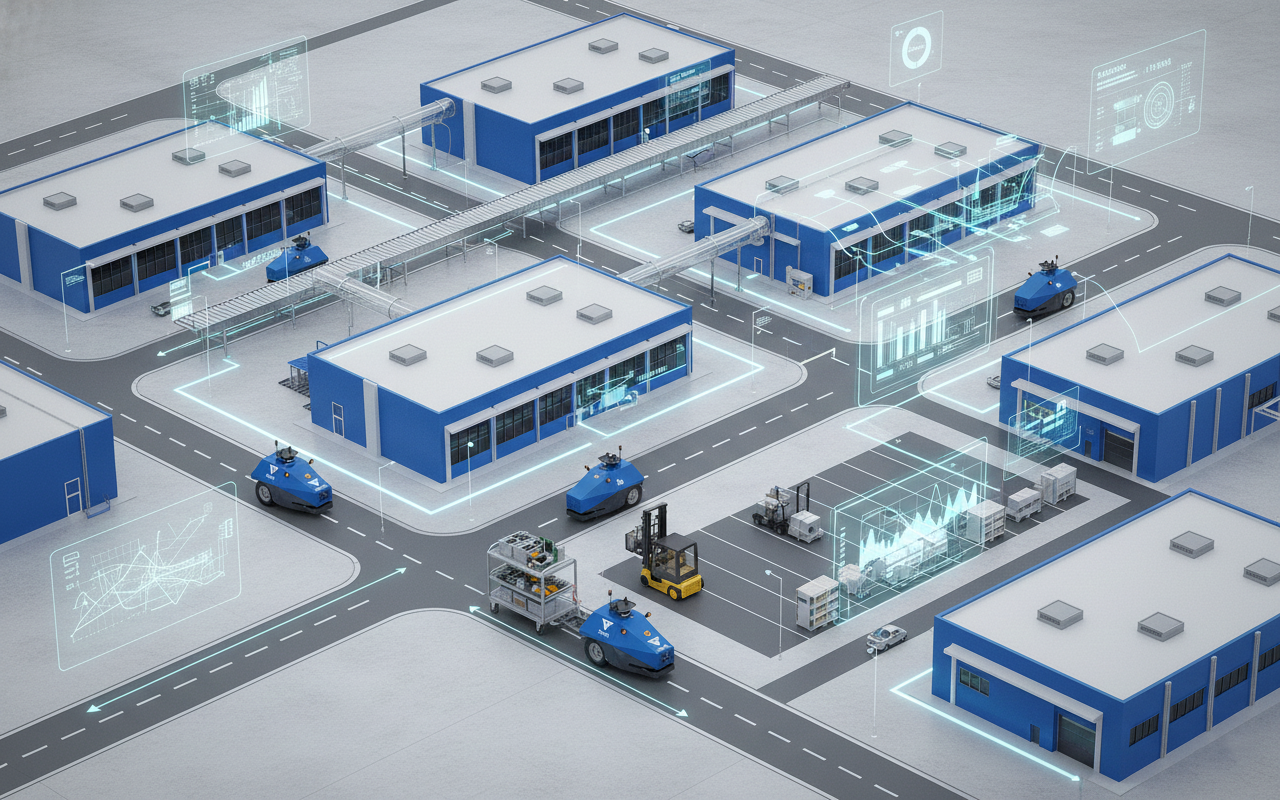

Bereits während des Betriebs liefern Leitsysteme von Transportrobotern oder FTS wertvolle Daten für eine laufende Materialflussanalyse.

Materialflussanalysen kommen immer dann zum Einsatz, wenn Prozesse komplex sind oder sich Rahmenbedingungen verändern. Typische Beispiele sind:

Welche Bereiche gehören räumlich zusammen, welche Wege sollten kurz sein und wo lohnt sich Automatisierung?

Historisch gewachsene Prozesse führen oft zu unnötig langen Wegen, Zwischenlagern und Insellösungen.

Welche Strecken eignen sich für getaktete Touren, welche für flexible autonome Systeme?

Zum Beispiel von Linienfertigung auf Zellenfertigung, Einführung von One-Piece-Flow oder verstärkter Einsatz von Just-in-Time- und Just-in-Sequence-Konzepten.

Mehr Varianten und kleinere Losgrößen erhöhen die Anforderungen an den Materialfluss und machen Schwachstellen sichtbar.

Besonders anspruchsvoll sind Materialflüsse über das Werksgelände, zwischen Hallen oder zu Außenlagern, in denen Witterungseinflüsse, unterschiedliche Bodenqualitäten und Sicherheitsanforderungen zu berücksichtigen sind. Hier können autonome Transportroboter wie ein INDUROS ein entscheidender Erfolgsfaktor sein, da dieser Roboter innen und außen autonom fahren kann.

Gerade in diesen Szenarien entscheidet eine saubere Materialflussanalyse darüber, ob eine spätere Automatisierung mit FTS, Routenzug oder autonomen mobilen Robotern ihr volles Potenzial entfalten kann.

Eine Materialflussanalyse beantwortet nicht nur die Frage, wo verbessert werden kann, sondern auch, welche Art von Transportlösung dafür geeignet ist. Sie schafft die Grundlage, um bewerten zu können, ob zum Beispiel ein Routenzug, klassische fahrerlose Transportsysteme oder autonome mobile Roboter die beste Option sind.

Typischerweise zeigt die Analyse:

Hier bieten sich Routenzüge oder getaktete Strecken mit einem FTS oder AMR an.

In Bereichen mit häufig wechselnden Wegen oder individuellen von Mitarbeiter ausgelösten Transporte spielen autonome mobile Roboter ihre Stärken aus.

Dazu zählen Übergabeplätze an Maschinen, Konsolidierungszonen, Laderampen, Wareneingänge und Warenausgänge.

Besonders spannend wird es, wenn Materialströme das Gebäude verlassen: Transport zwischen Hallen, über den Hof, zu Außenlagern oder direkt zu Produktionsanlagen im Freien. Hier stoßen klassische Indoor-Lösungen oft an Grenzen, während speziell ausgelegte AMR wie der INDUROS auch auf schlechten Böden oder im Außenbereich zuverlässig arbeiten.

Im Idealfall ist die Materialflussanalyse damit der Startpunkt einer Roadmap, an deren Ende eine skalierbare Automatisierung mit der passenden Kombination aus Routenzug und autonomen mobilen Robotern steht.

Die Kosten einer Materialflussanalyse hängen insbesondere ab von:

In der Praxis bewegen sich Projekte von schlanken, fokussierten Analysen einzelner Linien bis zu umfangreichen Standortanalysen mit Simulation. Interessant ist weniger die absolute Projektgröße, sondern das Verhältnis von Projektkosten zu erschlossenen Einsparungen, zum Beispiel durch:

In vielen Fällen amortisieren sich Materialflussanalyse und daraus abgeleitete Maßnahmen bereits innerhalb weniger Monate bis weniger Jahre, vor allem wenn sie mit konkreten Automatisierungsschritten oder Layoutverbesserungen verknüpft werden.

Damit eine Materialflussanalyse ihren vollen Nutzen entfalten kann, sollten Sie einige Stolpersteine bewusst umgehen:

Wenn Ziele nicht präzise definiert sind, werden Daten ohne Fokus gesammelt und Ergebnisse bleiben abstrakt. Besser: klar abgesteckte Bereiche und eindeutige Zielgrößen.

Durchschnittliche Durchlaufzeiten oder mittlere Transportmengen verschleiern Spitzenbelastungen und Engpasssituationen. Analysieren Sie auch Lastspitzen, saisonale Effekte und Sonderfälle.

In vielen Werken existiert eine „Schattenlogistik“ aus spontanen Fahrten, Nottransporten und Umgehungswegen. Diese gehören unbedingt in die Betrachtung, sonst bleibt ein wichtiger Teil der Realität unsichtbar.

Daten allein erzählen nicht die ganze Geschichte. Wer täglich mit dem Materialfluss arbeitet, kennt Ursachen und praktische Hürden. Beziehen Sie diese Expertise früh ein.

Ein hübsches Diagramm bringt nichts, wenn daraus keine Entscheidungen folgen. Planen Sie von Beginn an ein, wie Maßnahmen bewertet, priorisiert und umgesetzt werden sollen, etwa auch im Hinblick auf mögliche Transportroboter oder Routenzugkonzepte.

Eine Materialflussanalyse ist weit mehr als eine Momentaufnahme der innerbetrieblichen Transporte. Sie schafft Transparenz über Wege, Mengen, Zeiten und Kosten, deckt Schwachstellen auf und liefert eine fundierte Basis für Investitionen in Layout, Organisation und Automatisierung.

Wer systematisch vorgeht, Ziele klar definiert und qualitative mit quantitativen Methoden kombiniert, kann:

Damit wird die Materialflussanalyse zum strategischen Werkzeug für Unternehmen, die ihre Intralogistik schrittweise auf ein höheres Leistungsniveau bringen wollen – von der ersten Spaghetti-Skizze bis zur hochautomatisierten, intelligent gesteuerten Materialversorgung.

Wenn Ihre Wahl bereits auf eine autonome Transportlösung wie den AMR INDUROS gefallen ist, helfen Ihnen auch gerne die Experten von Innok bei der Berechnung Ihrer individuellen Vorteile durch die Umstellung auf autonome Transportprozesse.

Der Große Überblick zu VDA 5050 als standardisierte Schnittstelle für FTS, AMR und Leitsteuerung. Einfach und leicht verständlich erklärt.

Highest Safety Standards – Sicherheit ohne Kompromisse

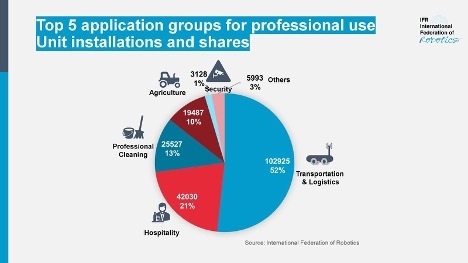

Weltweiter Boom der Service-Robotik - was die IFR-Zahlen zeigen Professionelle Serviceroboter wachsen weltweit dynamisch. Laut International...